以下是关于螺旋式输送机的详细介绍,涵盖其工作原理、结构特点、应用领域及选型维护等关键信息:

一、工作原理

螺旋式输送机(又称螺旋输送器、绞龙)通过旋转的螺旋叶片推动物料沿固定槽体或管道移动,实现水平、倾斜或垂直方向的连续输送:

-

螺旋叶片旋转:电机驱动螺旋轴高速旋转,叶片与物料摩擦产生推进力。

-

物料推移:物料在叶片推动下沿槽体滑动,重力或离心力辅助移动。

-

密封性输送:封闭式设计适用于粉尘大、易扬尘或需防污染的物料。

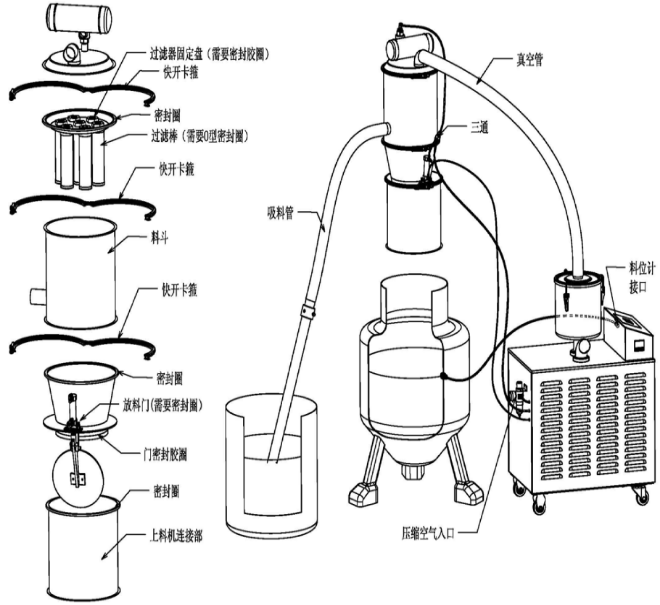

二、结构组成

-

螺旋轴:

-

核心部件:由螺旋叶片焊接或固定在轴上,材质可选碳钢、不锈钢或耐磨合金。

-

叶片类型:实体式(粉末)、带式(颗粒)、桨叶式(混合物料)。

-

-

槽体(U型/管式):

-

U型槽:开口结构便于观察和清洁,适合短距离水平输送。

-

封闭管:全密封设计,防尘防漏,适合长距离或垂直输送。

-

-

驱动装置:

-

电机+减速机组合,提供稳定扭矩,部分设备支持变频调速。

-

-

进料口与出料口:

-

可多位置设计,灵活适配生产线布局。

-

-

支撑轴承:

-

头部和尾部设置轴承,中间段可加吊挂轴承防止螺旋轴下垂。

-

三、核心特点

-

适应性强:

-

可输送粉状、颗粒、小块状物料(如水泥、谷物、矿渣等),部分机型可处理高温(<200℃)或腐蚀性物料。

-

-

空间利用率高:

-

结构紧凑,适合狭窄空间,倾斜角度可达20°-60°(垂直螺旋输送机可90°)。

-

-

密封环保:

-

全封闭输送减少粉尘外溢,符合环保要求。

-

-

可控性高:

-

通过调节转速或进料量精准控制输送效率。

-

-

维护简便:

-

模块化设计,易损件(如叶片、轴承)更换便捷。

-

四、分类与选型

1. 按结构形式分类

-

水平螺旋输送机:适合短距离(<30m)、低倾角输送。

-

倾斜螺旋输送机:倾角≤20°,需增加功率。

-

垂直螺旋输送机:90°垂直提升,适合空间受限场景。

-

可弯曲螺旋输送机:柔性螺旋轴,适应复杂路径。

2. 按功能分类

-

无轴螺旋输送机:取消中心轴,防缠绕,适合粘性物料(污泥、厨余垃圾)。

-

双螺旋输送机:双轴反向旋转,增强混合或冷却功能。

3. 选型关键参数

-

物料特性:粒度、湿度、粘度、腐蚀性、堆积密度。

-

输送量(m³/h):根据生产需求计算。

-

输送距离与倾角:影响电机功率和叶片设计。

-

工作环境:温度、防爆、防腐要求。

-

材质选择:304/316不锈钢(食品、医药)、耐磨涂层(矿渣、砂石)。

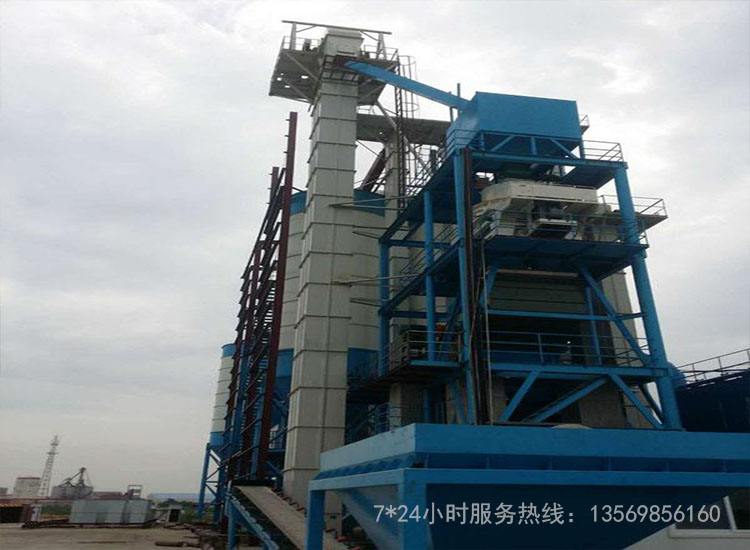

五、应用领域

-

建材行业:水泥、粉煤灰、石灰石粉输送。

-

粮食加工:小麦、玉米、大豆等谷物装卸。

-

化工行业:化肥、塑料颗粒、树脂粉末。

-

环保工程:污水处理厂污泥输送、垃圾处理。

-

冶金矿业:矿粉、煤渣、金属碎屑运输。

-

食品医药:面粉、糖、药粉等卫生级输送。

六、维护与保养

-

日常检查:

-

检查螺旋叶片磨损情况,及时修补或更换。

-

清理槽体内残留物料,防止结块堵塞。

-

-

润滑管理:

-

定期为轴承、减速机加注润滑油(脂)。

-

-

防过载运行:

-

避免超量进料导致电机烧毁或叶片变形。

-

-

密封性维护:

-

检查槽体盖板或管道密封条,防止粉尘泄漏。

-

七、常见问题与解决

-

物料堵塞:

-

原因:进料过快、湿度高或叶片磨损。

-

解决:降低进料速度,清理堵塞段,更换耐磨叶片。

-

-

异常振动或噪音:

-

原因:轴承损坏、螺旋轴弯曲或紧固件松动。

-

解决:停机检查,更换轴承或校正螺旋轴。

-

-

输送效率下降:

-

原因:叶片磨损或转速不足。

-

解决:调整电机频率,修复叶片。

-

八、对比其他输送设备

| 特点 | 螺旋输送机 | 皮带输送机 | 斗式提升机 |

|---|---|---|---|

| 适用物料 | 粉状、小颗粒、粘性物料 | 散料、块状物料 | 垂直提升颗粒、块状物料 |

| 密封性 | 优(全封闭) | 差(开放或半封闭) | 中(部分封闭) |

| 输送角度 | 水平、倾斜、垂直 | 水平或小倾角(≤30°) | 垂直(90°) |

| 维护成本 | 低 | 中(需更换皮带) | 较高(链条、斗易损) |

| 空间占用 | 紧凑 | 长距离占用空间大 | 高度方向占用空间大 |

九、选型建议

-

粘性物料:优先选择无轴螺旋输送机,减少堵塞。

-

长距离输送:建议分段设计或搭配皮带机使用。

-

卫生要求高:选择不锈钢材质+抛光处理,符合GMP标准。

-

防爆环境:选用防爆电机+接地设计(如化工厂)。

螺旋式输送机以结构简单、适应性强为核心优势,是工业生产中物料连续输送的关键设备。选型时需综合考虑物料特性、工艺要求及环境条件,必要时可定制非标设计以满足特殊需求。

上一篇:刮板机

下一篇:鳞板输送机生产厂家